列举焦炉地面除尘站易出现的故障及解决措施

列举焦炉地面除尘站易出现的故障及解决措施

焦炉地面除尘站,焦化厂地面站除尘器维修改造,焦炉地面站二合一除尘技术焦炉的主要污染源是在装煤和出焦的过程中产生的,为了处理粉尘,实现达标排放,我公司研制一款新型除尘技术--地面站二合一除尘技术,下面我公司_这种技术简单讲解一下焦炉地面除尘站易出现的故障和解决措施。

一、地面除尘站工艺流程简述

该焦炉除尘系统采用推焦装煤二合一地面除尘,装煤与出焦除尘共用10个布袋除尘室,出焦集尘方管和装煤集尘管均采用盖板密封。除尘系统为装煤、出焦“二合一”除尘系统,系统主要由离心风机、主电机、变频器、仪表系统、压缩空气系统及管网系统组成。在炼焦生产过程中,烟尘通过导管被吸入除尘干管,在高温分离式阻火器内将大颗粒粉尘分离,直接流入灰斗。较小的粉尘均匀地进入布袋除尘器中部箱体后,吸附在滤袋的外表面。含尘气体经滤袋过滤后进入净气室,经风机抽至烟囱排入大气。当滤袋阻力达到限定值1500Pa时,清灰装置按差压程序打开电控脉冲阀进行脉冲喷吹,此时压缩空气将滤袋表面附着的粉尘抖落,经灰斗由排灰机构排出。除尘系统采用PLC自动控制技术,由炼焦车间中控室集中控制,同时还设置了手动控制开关,便于检修。地面除尘站利用出焦过程中吸附在滤袋上的焦粉作为装煤时除尘器的涂层,使装煤过程中吸入的絮状烟尘在过滤时吸附在涂层上。同时为确保煤烟气中焦油等粘性物质不与滤袋直接接触而粘结堵塞滤袋,装煤除尘管上设有预喷涂设施,利用焦粉或石灰石粉进行预喷涂。为保护布袋,增加系统的安全性,在装煤、出焦烟气被捕集到通风槽,进入除尘器之前,设有高温烟气分离式阻火器,以增加系统的防护功能。

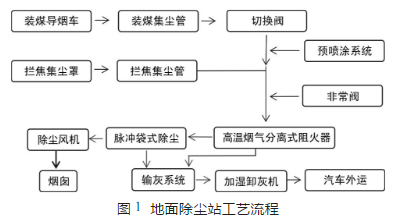

地面除尘站工艺流程如图1所示。

1、喷吹管脱落故障原因分析及对策

我们在检查中发现除尘器喷吹管脱落现象比较严重,布袋表面粘着的除尘灰得不到有效的反吹,影响除尘器压差偏高。

1.1 原因分析。原因一:由于出焦除尘器运行时间比较长,部分喷吹管支架变形,在喷吹时震动大而脱落;原因二:喷水管固定端插槽不能有效固定,容易脱落;原因三:喷吹管固定端腐蚀,在喷吹过程中,受震动而断裂。

1.2 处理措施。(1)更换部分变形支架,并加固;(2)对喷吹管固定端插槽进行改造更换,并将插销固定改为用螺丝固定;(3)利用捣固炉检修段经常性检查,发现喷吹管脱落及时安装恢复。

通过以上措施,喷吹管脱落情况有明显好转。

2、 雨季除尘器前管温度低,影响布袋除尘器除尘效果原因分析及对策

2.1 原因分析。原因:雨季入炉煤水分高,导烟车处荒煤气不能燃烧。

2.2 处理措施。(1)及时向厂家反映,联系备煤工序,降低入炉煤水分;(2)严格导烟车操作,规定地面除尘站监控除尘器前管温度低于80℃时,通知导烟车用破布点燃荒煤气,并填写导烟车装煤时荒煤气燃烧情况记录表;(3)在检修段期间,导烟车采取对位操作,将热的气体导向除尘管道,提高除尘器温度,使布袋除尘灰干燥不易粘结在布袋上,通过喷吹达到清灰效果。

3、喷吹压力低,喷吹效果差导致除尘器压差升高原因分析及对策

3.1 原因分析。原因一:由于脉冲阀到达使用寿命或密封件损坏而漏气,喷吹压力只有0.15MPa左右,达不到喷吹压力要求(0.30~0.45MPa),使得除尘器布袋得不到有效的反吹;原因二:空压机设备故障,压缩空气压力低;原因三:气动三联件损坏漏气。

3.2 处理措施。(1)关注除尘器压差,发现偏高时及时检查;(2)关注除尘器压缩空气压力和流量,发现压缩空气压力低和空压机联系,若流量比较大,检查脉冲阀是否漏气,发现漏气脉冲阀要及时更换;(3)空压机设备故障或压缩空气压力低时,开启备用机组;(4)检查气动三联件,若损坏漏气,更换气动三联件。

经过以上处理措施,能够使喷吹压力达到喷吹要求(0.30~0.45MPa),能够正常喷吹,_除尘器压差的稳定。

4、加湿机被磨损影响除尘灰的输送原因分析及对策

4.1 原因分析。原因一:由于煤粉本身的性质,加湿机的螺旋叶片被磨损;原因二:煤粉细小,加湿机内部被堵塞;原因三:操作工操作不到位,煤粉和水混合不均匀;原因四:灰仓粘灰,下灰不畅;

4.2 处理措施。(1)对灰仓底部增设清灰孔,发现灰仓下部堵塞时用工具清通;(2)在灰仓上部增加一个活动检修人孔,发现灰仓粘灰、下灰不畅时用长铁钎捅灰,并开启仓壁震动器;(3)定期对加湿机进行揭盖检查,清掉加湿机内部积累的焦粉,发现水管喷头堵塞时清通喷头;(4)发现螺旋叶片磨损时,对加湿机螺旋叶片进行更换;(5)改变操作方式,使外送除尘灰排出顺畅。

5 、日常检查不到位,除尘器灰仓下料口被堵,影响出焦除尘系统正常运行

5.1、原因分析。原因一:操作工对出焦除尘压差曲线理解不深,没有及时从压差曲线中发现在日常过程中有个别灰仓被堵,导致灰仓积灰没有及时处理zui终使个别灰仓下料口被堵,影响除尘器阻力;原因二:操作工对灰仓检查不到位;原因三:出焦除尘煤粉细小且含水分,容易造成灰仓悬料,从而使灰仓被堵严重;原因四:排尘阀故障。

5.2 处理措施。(1)对操作工进行培训,认真组织学习通过

出焦除尘

压差发现个别灰仓被堵情况,及时发现并做出处理,形成操作制度,要让灰仓下料口被堵杜绝;(2)在灰仓下部安装制作点检作业平台,并增设一个检修孔,要求操作工每班都对出焦除尘灰仓进行检查,找准检查部位,发现堵塞,打开下部检修孔进行清通;(3)经常关注除尘器各灰仓料位计及排尘阀运行情况,发现异常到现场手动操作,如果故障则联系电工维修进行处理。

通过以上三项措施,基本消除了出焦除尘灰仓下料口被堵现象的发生,为除尘系统的稳定运行提供了重要_。

6、布袋掉落,从下部卷入刮板机原因分析及对策

6.1 原因分析。原因一:更换布袋后没有安装好,在运行中掉落;原因二:布袋使用时间长后破损掉落。

6.2 处理措施。(1)在更换布袋过程中,_按要求安装布袋,布袋口卡槽卡好;(2)在除尘器下部安装防布袋掉落格栅,这样布袋_不会卷入刮板机,可以直接从下部检修孔拿出。

通过这两项措施,可以很好地防止布袋掉落进入刮板机使除尘系统不能正常运转。

7、排尘阀下部漏风,影响除尘器压差原因分析及对策

7.1 原因分析。原因一:上、下排尘阀同时开启,容易造成排灰速度过快,造成灰仓排空漏风;原因二:排尘阀插板漏风。

7.2 处理措施。(1)在程序中设定上、下排尘阀运行顺序及时间,设定上排尘阀先开启(运行20s停止),下排尘阀后开启运行20s;(2)在每个灰仓下部安装低料位计并和排尘阀连锁,低料位计显示时排尘阀停止工作;(3)经常检查排尘阀插板,有漏风情况压盘根和石棉绳密封。

8、系统密封性差,漏风点多,造成到达导烟车的吸力不够,环保效果差原因分析及对策

除尘系统存在漏风现象,导致高速时炉顶吸力不够,装煤产生的烟气不能有效地被除尘器吸走,影响除尘效果,造成环境污染。

8.1 原因分析。原因一:除尘器顶部盖板密封条损坏、密封性能差漏风;原因二:除尘管道法兰连接处密封条老化破损漏风;原因三:装煤除尘烟气翻板密封件损坏漏风;原因四:出焦插板阀关不严,造成装煤时出焦管道漏风。

8.2 处理措施。

(1)关注捣固焦炉炉顶的吸力,吸力不够时进行检查;

(2)利用捣固炉检修时间,经常开盖检查,发现盖板密封条损坏破损,应及时更换密封条,并压严盖板;

(3)检查除尘器管道法兰连接处,发现漏风现象,利用泡沫填缝剂来填充法兰之间的间隙,泡沫剂硬化后坚固耐压耐腐蚀,经过试验证明,泡沫填充使用效果很好,能有效避免漏风和粉尘外逸;

(4)检查装煤除尘烟气翻板阀,发现密封件损坏时及时更换破损烟气翻板阀;

(5)对出焦插板阀限位进行调整,_在装煤过程中出焦插板阀能够关严不漏风。

三、应用实施效果

通过以上改进措施,捣固焦炉出焦装煤二合一除尘系统运行状况得到了明显_,捣固焦炉装煤出焦及除尘器烟囱粉尘排放浓度达到我国标准,现场无明显烟尘排放,除尘系统压差(装煤高速≤2500Pa、出焦高速≤3000Pa)达到实际要求,整个除尘系统效果得到有效提高。

通过以上三项措施,基本消除了出焦除尘灰仓下料口被堵现象的发生,为除尘系统的稳定运行提供了重要_。

6、布袋掉落,从下部卷入刮板机原因分析及对策

6.1 原因分析。原因一:更换布袋后没有安装好,在运行中掉落;原因二:布袋使用时间长后破损掉落。

6.2 处理措施。(1)在更换布袋过程中,_按要求安装布袋,布袋口卡槽卡好;(2)在除尘器下部安装防布袋掉落格栅,这样布袋_不会卷入刮板机,可以直接从下部检修孔拿出。

通过这两项措施,可以很好地防止布袋掉落进入刮板机使除尘系统不能正常运转。

7、排尘阀下部漏风,影响除尘器压差原因分析及对策

7.1 原因分析。原因一:上、下排尘阀同时开启,容易造成排灰速度过快,造成灰仓排空漏风;原因二:排尘阀插板漏风。

7.2 处理措施。(1)在程序中设定上、下排尘阀运行顺序及时间,设定上排尘阀先开启(运行20s停止),下排尘阀后开启运行20s;(2)在每个灰仓下部安装低料位计并和排尘阀连锁,低料位计显示时排尘阀停止工作;(3)经常检查排尘阀插板,有漏风情况压盘根和石棉绳密封。

8、系统密封性差,漏风点多,造成到达导烟车的吸力不够,环保效果差原因分析及对策

除尘系统存在漏风现象,导致高速时炉顶吸力不够,装煤产生的烟气不能有效地被除尘器吸走,影响除尘效果,造成环境污染。

8.1 原因分析。原因一:除尘器顶部盖板密封条损坏、密封性能差漏风;原因二:除尘管道法兰连接处密封条老化破损漏风;原因三:装煤除尘烟气翻板密封件损坏漏风;原因四:出焦插板阀关不严,造成装煤时出焦管道漏风。

8.2 处理措施。

(1)关注捣固焦炉炉顶的吸力,吸力不够时进行检查;

(2)利用捣固炉检修时间,经常开盖检查,发现盖板密封条损坏破损,应及时更换密封条,并压严盖板;

(3)检查除尘器管道法兰连接处,发现漏风现象,利用泡沫填缝剂来填充法兰之间的间隙,泡沫剂硬化后坚固耐压耐腐蚀,经过试验证明,泡沫填充使用效果很好,能有效避免漏风和粉尘外逸;

(4)检查装煤除尘烟气翻板阀,发现密封件损坏时及时更换破损烟气翻板阀;

(5)对出焦插板阀限位进行调整,_在装煤过程中出焦插板阀能够关严不漏风。

三、应用实施效果

通过以上改进措施,捣固焦炉出焦装煤二合一除尘系统运行状况得到了明显_,捣固焦炉装煤出焦及除尘器烟囱粉尘排放浓度达到我国标准,现场无明显烟尘排放,除尘系统压差(装煤高速≤2500Pa、出焦高速≤3000Pa)达到实际要求,整个除尘系统效果得到有效提高。