钢厂高炉煤气干法除尘器系统技术改进

钢厂高炉煤气干法除尘器系统技术改进

高炉煤气干法除尘,钢厂高炉干法布袋除尘器,高炉干法除尘器改造目前来说,在生产中高炉煤气除尘主要采用干式法,其是中小高炉煤气常用到的除尘技术手法。由于人们现在对环境保护意识的不断的提高,高炉上推广干法除尘是必然趋势。

一、高炉煤气干法除尘器原理及应用高炉煤气除尘布袋干法除尘有两种形式,一是外滤式,另一是内滤式。外滤式是指荒煤气通过布袋外表面进行过滤,反吹清灰采用氮气脉冲反吹形式,清灰效果好,单室过滤面积大,相应占地小,设备紧凑,维修方便。内滤式是指荒煤气通过高炉煤气除尘布袋内表面进行过滤,反吹清灰采用净化以后的煤气加压进行反吹清灰,清灰效果稍差,单室过滤面积小,同等情况下,占地面积大,检修困难,设备较复杂,特别是煤气加压系统投资较大,运行费用高,属于较落后的处理方式。此外,干法除尘均采用脉冲形式,如重钢、济钢、沙钢等。

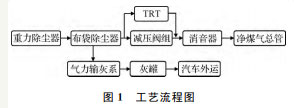

二、高炉煤气干法除尘器工艺原理图

高炉干法除尘系统在实际运行过程中遇到一些问题,比如煤气管道腐蚀导致煤气泄漏、除尘灰输送管道磨损致使除尘粉泄漏、输送管道堵塞、布袋压差高等,有时会造成高炉休风,甚至有可能引起煤气管道爆炸等严重后果。因此,采用适当的方法解决实际中遇到的问题显得尤为重要。

1、管道腐蚀原因及改进措施

1.1、腐蚀原因

由于广泛采用如高炉富氧喷煤、烧结矿喷洒CaCl2溶液等技术后,导致高炉煤气中酸性气体(如SO2、SO3、H2S、HCl等)含量越来越高,对煤气管网设备腐蚀逐渐加重[7]。采用干法除尘技术后,因取消湿法除尘中文氏管或洗涤塔对煤气中酸性气体的溶解去除过程,导致酸性气体成分只能随煤气进入下道工序,当高温煤气在管道中的温度下降到露点以下时,_会析出冷凝水,进而形成强腐蚀性的酸性液体,对管网及其附属设备造成严重腐蚀。煤气腐蚀性的增强,不但增加了除尘设备的维护成本,而且影响了高炉煤气系统的安全生产。

1.2、改进措施及效果

措施1:针对煤气设备及管道的内壁化学腐蚀、电化学腐蚀、应力腐蚀等,采用玻璃鳞片重防腐涂料涂覆于设备及管道内壁,形成表面连续的薄膜,干燥后成为坚实的防腐涂层,起到屏蔽、缓蚀及保护作用。

措施2:对低温区域的设备及管道增加蒸汽伴热保温,既可防止或减少高炉煤气饱和水的析出形成酸性溶液,还可以减少介质热量的损耗。

措施3:将喷淋塔位置由靠近煤气总管处移至干法除尘出口处,在降低煤气温度的同时,还可以去除大部分氯离子和酸性物质,从而保护煤气管道少受干法除尘带来的腐蚀影响。

通过定期修理观察发现,煤气管道腐蚀速度明显下降,煤气管道被腐蚀而泄漏煤气的现象基本得到了控制。现有的腐蚀都集中发生在焊缝附近,原因可能有以下几个方面:(1)尽管煤气管道进行了较好的内防腐,但在焊接区域,防腐材料可能在焊接高温作用下失效,使得焊接部位成为容易被腐蚀的地方;(2)不锈钢与碳钢的异种钢焊接接头,其质量不易_,且非常容易形成电化学腐蚀环境。

根据以上分析,下一步的主要工作有:(1)对腐蚀部位的材质和腐蚀状态进行分析,查明腐蚀的原因,寻找抗腐蚀性能较好的材料和内防腐技术;(2)提高焊接质量;(3)在喷淋塔前的管道内增加喷碱液装置,提高管道内冷凝水的pH值。

2.1、干法输灰原有技术与存在问题

干法除尘在实际使用过程中,由于除尘器本体灰面检测计经常故障,气体长时间冲刷输灰管道,造成输灰管道经常磨穿、漏灰,既污染环境,又浪费能源。

干法除尘系统共有14个布袋除尘器,分两组布置,每组7个,分别为1~7号除尘器、8~14号除尘器,相应的气力输灰管道也分两路,为Ⅰ、Ⅱ两个系统,在每台除尘器排灰口均设一套锥体流化器加料装置,先利用输灰气体使被送粉料均匀充气流化,再用输灰气体将流化的物料以高浓度、高压的方式实现物料的输送。输灰气体与高炉煤气灰尘在两路输送总管中各自独立地被输送进灰罐,即每组的7个布袋除尘器只能输完其中一个的灰后再接着输弟二个的,因而同一时间内只有两个布袋除尘器在输灰。

输灰方式采用气力密闭输灰,在输灰系统中设置了净高炉煤气或氮气作为输灰的输送气体,通过控制阀门进行切换。输灰气体的压力为0.2MPa,输送速度为8~15m/s,灰气混合质量比为20~30,输送能力为30t/h。布袋除尘灰量每天约200t,灰罐能力按每天输灰2次考虑。

卸输灰方式可采用定灰位或定时按顺序的操作方式,由于灰位检测计经常故障,后又增加全定时输灰操作方式。高灰位输灰:当灰位达到高限位时,自动输灰;当灰位达到低位时,自动停止输灰。定期输灰:布袋除尘器定期按顺序输灰(跳过处于检修状态的布袋除尘器),输灰到低灰位时,自动停止。全定时输灰:布袋除尘器定期按顺序输灰(跳过处于检修状态的布袋除尘器),每个除尘器有单独的输灰时间设定,输灰到设定时间即停止输灰。

由于受到风氧量、炉况、除尘器投入数量、布袋的新旧程度等诸多原因的影响,每个除尘器每个时段储灰量不同。前一次输灰时间的设定和下一次实际输灰所用时间不尽相同,用此种方式也很难达到准确的输灰效果。

在干法除尘系统投入使用一段时间后发现,除尘器灰面检测计经常出现故障。有些除尘器一直保持低灰面信号而不输灰,导致除尘器除尘效果差,影响煤气的质量,须手动干预。有些除尘器一直保持高灰面,在输灰过程中,由于检测不到低灰面信号而长时间输灰,导致输灰氮气的浪费。同时,氮气长时间冲刷输灰管道,造成输灰管道经常磨穿、漏灰,污染环境,浪费能源。

2.2、干法输灰技术改进及效果

在实际输灰过程中,通过长时间观察发现,除尘器输灰开始时,灰罐压力基本在0kPa左右;输灰过程中,由于大量的除尘灰进入灰罐,压力基本保持不变;在输灰末期,由于除尘灰已基本输完,大量氮气和煤气进入灰罐,压力急速上升,此时除尘器的低信号同时出现。后又在14个除尘器上相继做了多次试验,均得到相同的结果,这表明可以利用灰罐的压力来判断输灰是否完成。

基于原有输灰过程中的诸多缺点,把除尘器的输灰程序由原来的灰位计单一控制,改为灰位计和灰罐压力两者结合来控制。在定时输灰的程序中,添加灰罐压力判断的条件。当低灰位信号出现或者灰罐压力大于2kPa,两者之中只要满足一个条件时,_可以让该灰罐进入自动停止输灰的程序。在输灰过程中,当灰位计失常,低信号一直不出来,此时若灰罐压力上升,达到2kPa以上时,_可以断定该除尘器灰面已达到低灰位,输灰已经结束,进入自动输灰停止程序。

输灰技术改进前,高炉干法除尘运行62天,输灰管弯头共磨穿15只;改进后,干法除尘系统运行146天,输灰管弯头共磨穿2只,并且输灰管道也没有发生漏灰事故,有效地提高了干法除尘系统的运行率。

2.3顶温低对干法除尘系统的影响及改进措施

高炉炉顶温度是高炉煤气与炉料热交换的结果,是煤气利用好坏的直接体现,合理的顶温有利于提高高炉内部的热量利用效率,从而降低燃料消耗。高炉煤气的温度是影响布袋寿命的主要因素。煤气温度低于露点会导致糊袋、反吹效果差,使布袋受压变形、破损;煤气温度高于布袋zui大允许工作温度会烧坏布袋。因而,在实际生产过程中,顶温一般按120~250℃控制。当顶温连续3h低于120℃时,布袋压差_会明显上升,此时一般有以下几种措施可以采取:

(1)减氧。减氧使风口前理论燃烧温度降低,单位生铁的炉腹煤气量增加。减氧后炉内高温区上移,水当量升高,加热同样质量、温度的炉料后,炉顶煤气温度上升。减氧后煤气流到达块状带区域的时间缩短,上部热交换时间变短,换热不充分,导致煤气利用率下降,燃料比升高,产量被迫减少。这都与炼铁方针相违背。

(2)气流调整。由于炉顶温度与中心气流强度呈较强的正相关性,因此尝试通过提高中心气流来提高炉顶温度,包括调整布料平台的宽度和角度等,矿石档位由(234567-433222)调整为(234567-433221),焦炭档位由(234567-433222)调整为(2345678-4332222),溜槽倾角整体向边缘推进0.5°在2016年2月10日采取上述措施后取得了不错的效果,顶温的强度和稳定性都得到了提高。