高炉煤气干法除尘器系统几种除尘方式

高炉煤气干法除尘器系统几种除尘方式

高炉煤气干法除尘器,高炉布袋除尘器,炼钢厂高炉除尘维修改造目前高炉煤气除尘方法只有干法除尘和湿法除尘,随着环保的排放要求的提高,湿法除尘满足不了环保部门要求的排放标准,干法除尘中只有布袋除尘器能够达到响应的排放标准。

一、高炉煤气干法布袋除尘的应用

我国高炉煤气采用干法布袋除尘技术已有多年,技术成熟,正日益推广。根据大型高炉的经验,每吨铁可利用高炉煤气余压透平发电(TRT)达20kWh以上,而采用煤气干法除尘的高炉,其TRT发电量又比湿法除尘多30%-50%,故,干法除尘可以为企业带来较好的效益。

干法布袋除尘作为炼铁高炉的配套设施和高炉煤气净化的主要设备,其工艺流程为:由高炉生产过程中产生的高炉煤气沿下降管经过重力除尘器后,经过温度调整的高炉荒煤气沿位于除尘箱体下侧的入口进入干法布袋除尘箱体(为满足干法工艺对煤气温度的耍求,在荒煤气进入干法箱体之前,设有热交换器,目的是将高于工艺温度的煤气降温后再进入除尘箱体,以充分保除尘布袋的安全稳定运行),在除尘箱体内,由悬挂于箱体内部的除尘布袋外壁进入布袋内(过滤),灰尘被阻挡在布袋外壁,经过布袋除尘后的干净的煤气沿位于除尘箱体上部的箱体出口流出,经除尘箱体的出口进入净煤气管道汇合,然后经过减压阀组(或TRT发电机组)降压和喷水降温后并入煤气管网。

当前新的干法除尘工艺是在高炉除尘系统的核心部件重力除尘器后增设一套旋风除尘器的工艺配置来降低箱体的过滤负荷,达到延长布袋使用寿命的目的,形成重力除尘器作为一级除尘系统进行粗除尘,旋风式除尘器作为二级除尘系统进行再除尘,布袋除尘器作为三级除尘系统进行精除尘的三级除尘模式。这样,荒煤气经过一级和二级除尘系统后,煤气中的含尘量将减少1/3,对减轻布袋除尘器的负荷、延长布袋的运行周期有着非常明显的作用。

1、重力除尘器

重力除尘器除尘是利用粉尘与气体的比重不同的原理,使扬尘靠本身的重力从气体中自然沉降下来的净化设备,通常称为沉降室。它是一种结构简单、体积大、阻力小、易维护、效率低的比较原始的净化设备,只能用于粗净化。重力除尘器上部设遮断阀,电动卷扬开启,重力除尘器下部设排灰装置。属于粗除尘,一般重力除尘器作为初级除尘装置使用。

旋风除尘器的工作原理如下图所示,含尘气体从入口导入除尘器的外壳和排气管之间,形成旋转向下的外旋流。悬浮于外旋流的粉尘在离心力的作用下移向器壁,并随外旋流转到除尘器下部,由排尘孔排出。净化后的气体形成上升的内旋流并经过排气管排出。

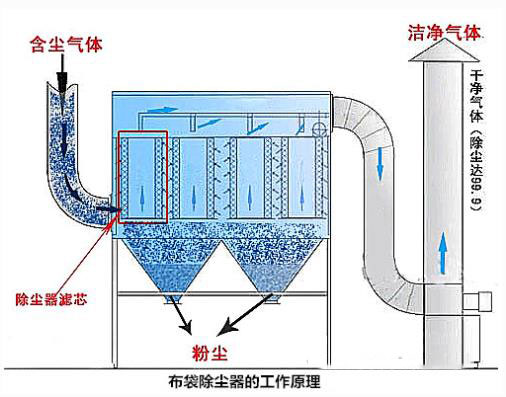

袋式除尘器的滤袋采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入袋式除尘器后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

工作流程是含尘气体由除尘器下部进气管道,经导流板进入灰斗时,由于导流板的碰撞和气体速度的降低等作用,粗粒粉尘将落入灰斗中,其余细小颗粒粉尘随气体进入滤袋室,由于滤料纤维及织物的惯性、扩散、阻隔、钩挂、静电等作用,粉尘被阻留在滤袋内,净化后的气体逸出袋外,经排气管排出。

袋式除尘器很久以前_已广泛应用于各个工业部门中,用以捕集非粘结非纤维性的工业粉尘和挥发物,捕获粉尘微粒可达0.1微米。但是,当用它处理含有水蒸汽的气体时,应避免出现结露问题。袋式除尘器具有很高的净化效率,_是捕集细微的粉尘效率也可达99%以上,而且其效率比较高。

静电除尘器是利用静电场使气体电离从而使尘粒带电吸附到电极上的收尘方法。烟气通过电除尘器主体结构前的烟道时,使其烟尘带正电荷,然后烟气进入设置多层阴极板的电除尘器通道,由于带正电荷烟尘与阴极电板的相互吸附作用,使烟气中的颗粒烟尘吸附在阴极上,定时打击阴极板,使具有_厚度的烟尘在自重和振动的双重作用下跌落在电除尘器结构下方的灰斗中,从而达到清理烟气中的烟尘的目的。

静电除尘器根据不同特点分成不同类型:根据收尘电极的形状可分为管式和板式;根据清灰方式的不同分为干式和湿式;根据气流运动方向分为立式和卧式。

电袋复合除尘器有机结合了静电除尘和过滤除尘的两种原理,充分利用两种除尘技术的个子优势,形成电袋复合除尘一种独特的除尘机理,利用一级电场荷电捕集大颗粒粉尘,大幅度降低烟气进入到滤袋仓室内的粉尘浓度,避免了高浓度粉尘在惯性力作用下对滤袋的冲刷,阻力降低、清灰周期延长,极大地延长了滤袋的使用寿命。

在这种新型除尘器中,首先应用静电除尘原理使粉尘预荷电并收集下大部分粉尘,荷电粉尘改变了粉尘的过滤特性;然后应用过滤除尘原理,实现稳定的低浓度排放。